1. Mécanique et fracture de fatigue :

●Tests de performances mécaniques conventionnels des métaux (-196℃--1000℃, traction, compression, torsion, impact, dureté, module élastique) ;

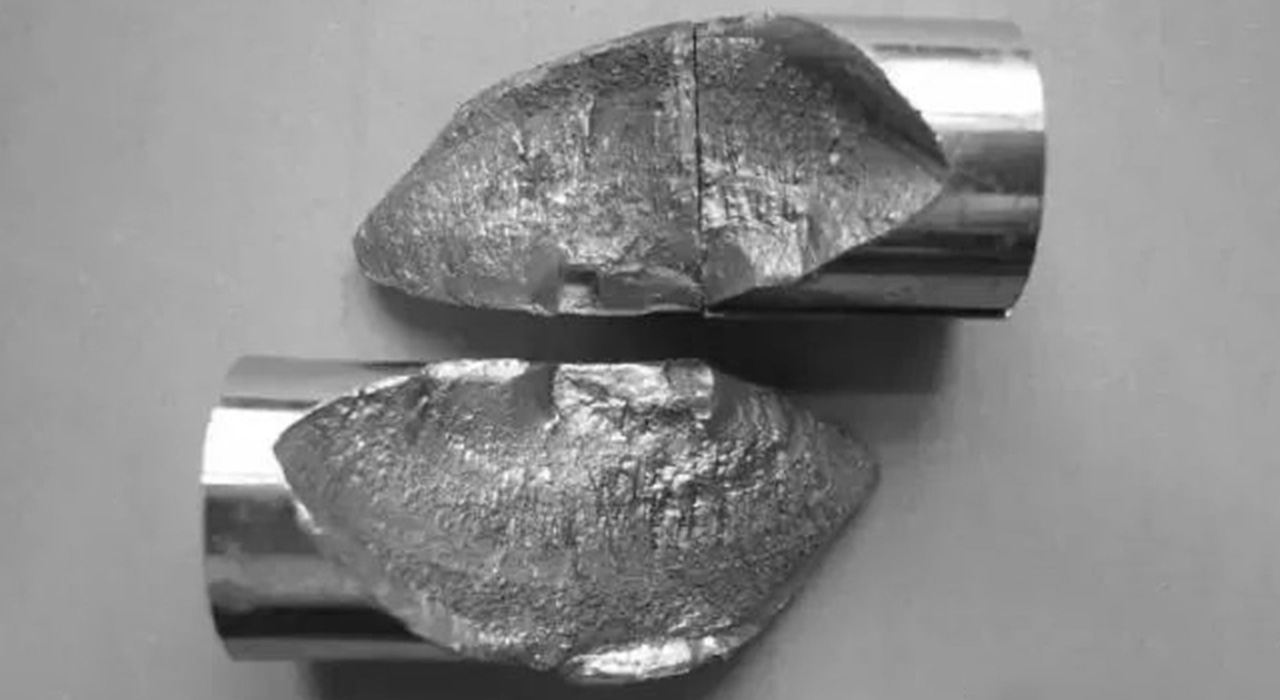

●Tests de fatigue des métaux et de performances de rupture (-196℃--1000℃, fatigue axiale à cycle élevé/faible, fatigue par flexion rotative, taux de croissance des fissures, ténacité à la rupture, etc.) ;

●Test CTOD de l'acier pour navires et océans ;pointe de fissure à plaque épaisse et à très basse température

● Tests de durabilité des métaux et de performances de fluage à haute température ;

●Tests de performances des matériaux non métalliques et composites ;

2.Transport ferroviaire :

En réponse aux exigences de l'industrie du transport ferroviaire en matière de légèreté, de haute résistance, d'isolation et de réduction des vibrations, de sécurité et de protection de l'environnement, l'évaluation de la fiabilité des véhicules ferroviaires et des matériaux de construction ferroviaire est effectuée, et des conseils de processus et un support technique sont fournis. pour la sélection des matériaux des composants et les applications d'ingénierie.Les principaux éléments de service sont :

● Évaluation complète des performances des plaques et profilés en alliage d'aluminium à haute résistance pour véhicules ferroviaires ;

● Évaluation matérielle des composants essentiels tels que les bogies, les boîtes de vitesses et les roues des caisses de wagons ;

● Test de résistance à la corrosion et de fatigue des supports de câbles de carrosserie de wagon et d'autres composants ;

● Test de rigidité dynamique et statique et de résistance à la corrosion du système de fixation amortisseur de vibrations de la voie ;

● Test de durabilité des patins d'isolation des vibrations et des patins élastiques de la plate-forme ;

● Essais de résistance à l'arrachement et de fatigue des fixations pour la construction de voies ;

● Test de performance en fatigue des segments de tunnel du bouclier de voie.

● Essai de fatigue des rails de chemin de fer et des traverses synthétiques ;

● Évaluation de la sécurité des éléments porteurs des ponts ferroviaires ;

3.Énergie électrique :

Compte tenu de l'impact des milieux chimiques pétrochimiques et du charbon sur la corrosion des équipements, des enquêtes de corrosion en ligne peuvent être effectuées pour fournir des solutions de qualité pour le fonctionnement sûr de l'équipement.Les principaux éléments de service sont :

● Enquête sur la corrosion (mesure d'épaisseur, analyse de tartre, évaluation de défauts, identification de matériaux, etc.) ;

● Procéder à des suggestions de rectification en matière de surveillance de l'anticorrosion et de la corrosion ;

● Analyse des pannes et identification des responsabilités en cas d'accident ;

● Évaluation de la sécurité et évaluation de la durée de vie des composants sous pression.

4. Ingénierie navale et océanique :

En tant que « Centre d'essais de vérification des matériaux des navires » agréé par CCS, il peut effectuer des tests et des vérifications des performances des matériaux et des composants pour la production de navires et d'énergie éolienne offshore, le développement pétrolier et gazier offshore, les plates-formes de forage offshore et d'autres équipements.Les principaux éléments de service sont :

● Évaluation et vérification des matériaux du navire à bord ;

● Évaluation des performances des matériaux spéciaux des navires (pétrolier, navire GNC, navire GNL) ;

● Mesure de l'épaisseur des tôles de navire et évaluation des défauts ;

● Analyse de résistance (élasticité et instabilité) et évaluation de la fatigue des pièces structurelles de la coque ;

● Identification des accidents des composants typiques du navire (système électrique, système d'amarrage, système de tuyauterie) ;

● Évaluation de la fiabilité des structures d'ingénierie offshore ;

● Évaluation des performances du revêtement ;

● Inspection, analyse d'échantillons et évaluation des résultats des matières dangereuses sur les navires océaniques.

5. Test de performance contre la corrosion :

Il est principalement utilisé pour détecter le test matériel du processus de dommage chimique ou physique (ou mécanique) provoqué par l'interaction de matériaux métalliques et non métalliques avec l'environnement, afin de saisir les caractéristiques du système de corrosion formé par le matériau. et l'environnement, et comprendre le mécanisme de la corrosion.Contrôler efficacement le processus de corrosion.

● Corrosion intergranulaire de l'acier inoxydable, corrosion par piqûre et corrosion caverneuse

● Corrosion par exfoliation et corrosion intergranulaire de l'alliage d'aluminium

● Test de corrosion accélérée en intérieur simulant un environnement marin (immersion totale, inter-immersion, brouillard salin, corrosion galvanique, corrosion par immersion accélérée, etc.) ;

● Test de performance électrochimique de matériaux ou composants ;

● Test de performance électrochimique de l'anode sacrificielle, de l'anode auxiliaire et de l'électrode de référence ;

● Corrosion sous contrainte sulfurée et fatigue-corrosion ;

● Technologie d'évaluation et de test des performances des revêtements métalliques et composites ;

● Évaluation des performances de corrosion dans un environnement simulé en eaux profondes ;

● Test de détection de corrosion microbiologique ;

● Recherche sur le comportement de croissance des fissures en environnement électrochimique ;

● Test de simulation d'affouillement dynamique du rotor à haute, moyenne et basse vitesse

● Test de simulation de récurage de pipeline

● Test de simulation d'immersion par amplitude/intervalle de marée

● Test accéléré pulvérisation d'eau de mer + exposition atmosphérique

6. Aérospatiale :

En combinant l'application d'alliages d'aluminium à haute résistance, d'alliages de titane et de matériaux composites dans des composants clés tels que les moteurs d'avion, les plaques et composants de cabine en alliage d'aluminium, les pièces d'avion, les fixations d'aviation, les trains d'atterrissage, les hélices, etc., réalisez des réalisations complètes et systématiques. évaluation des performances et évaluation de la sécurité.Les principaux éléments de service sont :

● Test de performance physique et chimique des matériaux ;

● Test de performance physique et chimique dans un environnement de service spécial (température ultra-basse, ultra-haute température, chargement à grande vitesse, etc.) ;

● Test de fatigue et de durabilité ;

● Analyse des pannes et évaluation de la durée de vie.

7. Ingénierie automobile :

Il est possible d'effectuer une analyse de fiabilité et une surveillance complète de la qualité des matériaux métalliques et non métalliques automobiles et de leurs pièces.

Les principaux éléments de service sont :

●Tests de matériaux métalliques (analyse de défaillance, tests de propriétés mécaniques, analyse microscopique, analyse métallographique, analyse de revêtement, test de corrosion, analyse de fracture, inspection de soudage, tests non destructifs, etc.) ;

●Test de corrosion et test de fatigue.